خوردگی سایشی (Erosion Corrosion Wear) چیست؟

خوردگی سایشی نوعی از خوردگی تسریع شده فلز است که در اثر حرکت نسبی بین محیطهای خورنده و سطوح فلزی ایجاد میشود. محیط خورنده میتواند یکی از موارد زیر باشد:

- مایعات، به عنوان مثال آب یا محلولهای حاوی سوسپانسیونها؛

- مواد آلی، یا گازها یا بخار مانند مایع ژئوترمال.

در فرآیند خوردگی سایشی سطح فلز در اثر سایش مکانیکی یا هیدرولیکی یا سایش ناشی از جریان محیط آسیب میبیند. در خوردگی سایشی، سطح فلز توسط محصولات خوردگی پوشانده نمیشود. اما در ظاهر با شیارها، امواج، سوراخهای گرد یا درهها مشخص میشود و معمولاً الگوی جهت داری را نشان میدهد.

تخریبهای ناشی از خوردگی:

در بسیاری از موارد، تخریب های ناشی از خوردگی سایشی در زمان نسبتاً کوتاهی رخ میدهد و گاهی اوقات غیرمنتظره هستند. زیرا آزمایشهای خوردگی قبلی در شرایط استاتیک انجام شدهاند، یا اینکه اثرات سایش در نظر گرفته نشدهاند. اکثر فلزات و آلیاژهای آنها مستعد به آسیب خوردگی ناشی از سایش هستند.

فلزات در چه صورتی مستعد خوردگی سایشی هستند؟

فلزاتی که برای پاسیو شدن به تشکیل یک لایه سطحی نیاز دارند، نیز مستعد خوردگی سایشی هستند. زیرا اگر لایه سطحی آسیب ببیند، فلز یا آلیاژ فلزی با سرعت بالایی مورد حمله قرار میگیرد. افزایش سرعت معمولاً منجر به افزایش خوردگی سایشی میشود.

خوردگی سایشی میتواند در تجهیزات مورد استفاده در یک محیط ژئوترمال که در معرض سیال متحرک قرار دارد از جمله سیستمهای لوله کشی، به ویژه زانویی و سه راهی، پمپها، دریچهها، پروانهها، دمندهها، لولههای مبدل حرارتی، کندانسورها، نازلها و پرههای توربین ایجاد شود. این نوع خوردگی همچنین میتواند ناشی از impingement باشد.

وقوع خوردگی سایشی در توربین:

این خوردگی میتواند در پرههای توربین بخار در توربینهای ژئوترمال به ویژه در انتهای خروجی یا بخار مرطوب توربین رخ دهد. علاوه بر این، شکل دیگر خوردگی سایشی، تخریب کاویتاسیون است. این بواسطه تشکیل و فروپاشی حباب های بخار در مایع در نزدیکی سطح فلز ایجاد میشود. این نوع تخریب در تجهیزاتی رخ میدهد که در آن جریان و تغییرات فشار مایع با سرعت بالا مواجه میشوند.

این شرایط میتواند برای مثال در چاهها و تجهیزات ژئوترمال رخ دهد. هنگامی که آب با کاهش فشار شروع به جوشیدن میکند، کاویتاسیون میتواند در چاههای ژئوترمال رخ دهد. زیرا تشکیل شدن حبابهای بخار (حاوی گازهای محلول) و ترکیدن در سطح فلز با سرعت زیاد منجر به آسیب کاویتاسیون، یعنی ایجاد حفرات شود.

خوردگی فلزات؛ سرعت فعل و انفعال خوردگی به عوامل سینتیکی و ترمودینامیکی متعددی ربط دارد مانند دما، pH سرعت سیال و غلظت محیط اثرکننده بستگی خواهد داشت…

خوردگی سایشی طیف گستردهای از فرایندهای خوردگی القا شده توسط جریان را در بر میگیرد. مایعات ساینده میتوانند به لایه های محافظ خوردگی آسیب برسانند و قطعات کوچکی از آن را جدا کنند.

مکانیزمهای خوردگی سایشی

به عنوان مثال، لوله فولاد کربنی که آب را حمل میکند معمولاً توسط یک فیلم اکسیدی از خوردگی محافظت میشود. نرخها معمولاً کمتر از 1 میلی متر در سال (یا mpy400) است.

حذف فیلم توسط عوامل ساینده باعث افزایش نرخ خوردگی تا مرتبه 10 میلی متر در سال (mpy400) میشود. علاوه بر آن هر گونه فرسایش فلز زیرین رخ میدهد. اعتقاد بر این است که آسیب به فیلم محافظ به دلیل نیروهای مکانیکی ناشی از سیال یا جامد یا انحلال افزایش یافته ناشی از جریان است.

این عملکرد ترکیبی سایش و خوردگی به عنوان خوردگی سایشی شناخته میشود.

نیروهای مکانیکی که توسط آنها سایش رخ میدهد را میتوان به شرح زیر خلاصه کرد:

- جریان آشفته، تنش برشی متغیر و ضربههای فشار

- تأثیر قطرات مایع معلق در جریان گاز با سرعت بالا

- تأثیر حبابهای گاز معلق در جریان مایع

- فروپاشی شدید حبابهای بخار، حفره

- تاثیر ذرات جامد معلق

پنج منبع نیروی مکانیکی ذکر شد را میتوان در صنایع نفت و گاز به وفور یافت. گرچه، بیشتر خوردگی های سایشی تشخیص داده شده در صنعت نفت و گاز ناشی از تاثیر ذرات جامد معلق بر روی لوله ها، چک ولوها، و چند راهی هاست.

برای درک مکانیزمها و پارامترهای دخیل در خوردگی سایشی، تمایز بین سایش، خوردگی و خوردگی سایشی بسیار مهم است.

خوردگی سایشی ناشی از برهم کنش بین الکتروشیمیایی (خوردگی) و فرایندهای مکانیکی (سایش) است.

محققان در بسیاری از مطالعات تأکید می کنند که پیچیدگی مطالعه پدیده خوردگی سایشی به دلیل هم افزایی بین سایش و خوردگی بوجود میآید. این اثر هم افزایی منجر به از دست دادن میزان بیشتری از فلز میشود نسبت به اثرات ترکیبی سایش و خوردگی که به طور جداگانه عمل میکنند.

مکانیزم تشکیل رسوب/ اسکیل

هنگام خوردگیCO2، اسکیل کربنات آهن (FeCO3) میتواند روی سطح فولاد، در نتیجه خوردگی تحت شرایط محیطی خاص دما، pH، جریان سرعت و غلظت گونهها، مانند آهن (+Fe2) و کربنات CO3رسوب کند.

اسکیل کربنات آهن یک محصول خوردگی محافظ است و اگر سطح فولاد را به طور کامل بپوشاند به مقادیر میتواند خوردگی را کاهش دهد.

خوردگی آهن عموما با تشکیل زنگ آهن (rust) و به واسطه یک واکنش الکتروشیمیایی در حضور اکسیژن و محلول یک نمک الکترولیتیک رخ میدهد. زمانی که آهن با آب و اکسیژن واکنش میدهد، هیدروکسیدآهن (II) (Fe(OH)2) تشکیل میشود.

با این حال، حضور ذرات شن و ماسه در محیط سیال میتوانند اسکیل حفاظت کننده را از طریق ماسه بردارد و به نرخ خوردگی اجازه دهد که به مقادیر بالای خوردگی فلز بدون پوشش بازگردد.

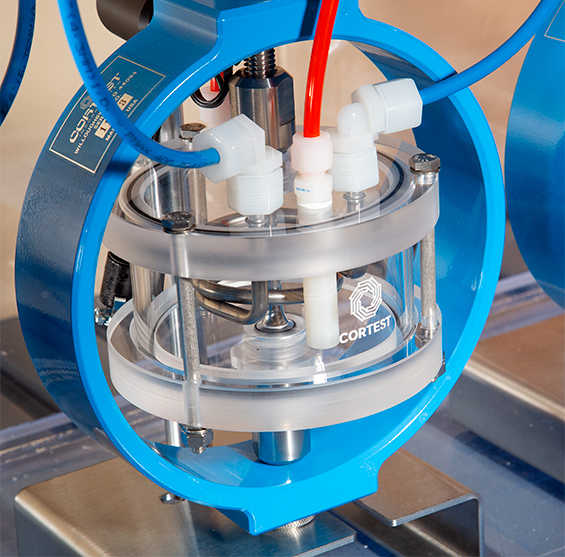

وقتی شرایط تشکیل اسکیل فراهم است، تمایل به تشکیل رسوب و همچنین حذف آن با سایش توسط ماسه وجود دارد. بنابراین، یک اثر هم افزایی شدید بین خوردگی و سایش وجود دارد. شکل بالا یک تصویر کلی از مکانیسم خوردگی سایشی را نشان می دهد.

تحت شرایط تشکیل اسکیل سه رژیم گسترده در فرسایش ذرات جامد تعریف شده است:

- غالب بودن زیر لایه یا بستر

- اسکیل اصلاح شده

- غالب بودن اسکیل

این که کدام یک از این سه رژیم بتواند فرآیند خوردگی سایشی را کنترل کند به پویایی ذرات (تأثیر انرژی یا زاویه)، بار ذرات و میزان تشکیل اسکیل بستگی دارد.

اثر غالب بستر زمانی اعمال میشود که میزان تلفات فلز با سایش زیرلایه کنترل شود.

رژیم اسکیل غالب زمانی تشکیل میشود که ضربات ذرات باعث به شکستگیهای موضعی منجر شود و خردایش اسکلی منجر شود. مکانیزم جدایش اسکیل میتواند توسط سایش ترد و داکتیل صورت گیرد. این امر بستگی به نوع ذرات و اسکیل تشکیل شده دارد.

خوردگی یک پدیده طبیعی است که در پی رسیدن مواد به کمترین سطح انرژی آزادشان رخ میدهد. این پدیده موجب انهدام و از بین رفتن ماده، در اثر واکنش با محیطی که با آن در تماس است، میشود.